南部产业大进击!智慧工厂开启传产新纪元

撰文/林丽娟、王珮华、凃心怡、游易文

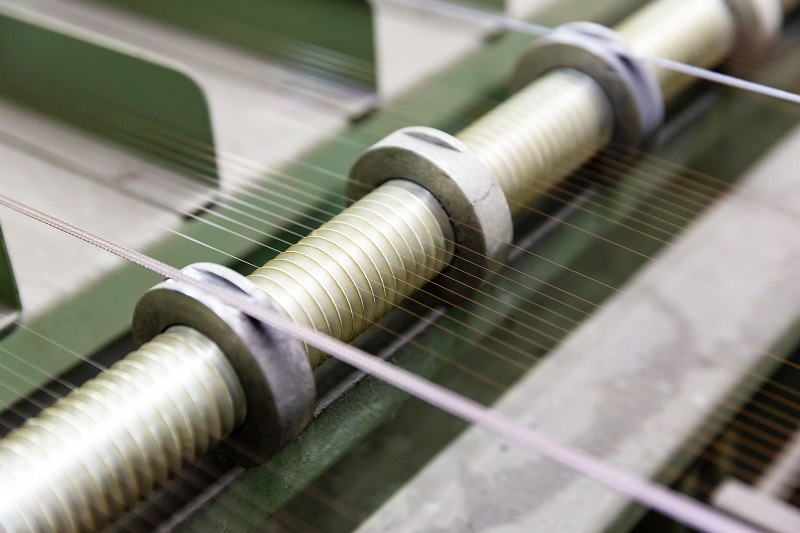

隐身台南山上的传统纺织厂

宏远变身智慧工厂 实现工业4.0愿景

平日货车呼啸来去的台南山上工业区,隐藏了国内第一家跨入工业4.0的知名纺织厂—宏远兴业。一走入宏远纺织生态工业园,扶疏的花木与悠游于生态池中的绿头鸭,俨然是宏远实践永续的最佳代言人。偌大的染厂中,只听到机具隆隆运转,一眼望去,看不到很多员工。

台湾的纺织业历经产业外移、升级转型后,能够留在台湾的多是身怀绝技的「武林高手」。身为台湾纺织龙头之一的宏远兴业,产品以吸湿、排汗、抗UV等机能布为主,客户囊括Nike、Lululemon、The North Face、Decathlon等300多个国际品牌,深知必须在制程上持续精进,才能在竞争激烈的市场中脱颖而出。宏远兴业协理曾一正表示,宏远很早就已意识到纺织业必须往智慧制造方向发展,因此在2014年底便开始推动智慧工厂改造计划。

染整厂智慧化 电脑染整快又精确

宏远的工业4.0愿景,目标是从作业控制、制造管理、企业营运到协同商务都能透过导入智慧化,达到效率、交期与营运的最佳化。智慧工厂千头万绪,30年老厂,要从哪里著手?

「重点机台、瓶颈机台先做,染整厂因工序繁复率先导入,」曾一正表示,宏远将既有的染料秤量、监控系统自动化,「作业员只要把布放进染料桶,倒染料、搅拌都由机器代劳,自动化带来染料、染助剂与人力的节省,估计每月可省下190万元,1年半即可回收投资,」曾一正说,更重要的是,「染色时间是原来的三分之一,快又精确。」

染得快,还要染得对。近年短交期、客制化、多样少量的趋势,让布料染色成为一大挑战。为了让染色一次就对色,减少物料与资源浪费,透过染整设备智动化,工研院也协助分析制程与对色率关联,提升一次对色率。

此外,宏远也在加工纱机台上装设感测器收集制造参数,如温度、速度、张力与经纱率等,估计一台机台所装置感测器高达1,000个,汇整到制造执行系统(Manufacturing Execution System;MES)系统、企业资源管理系统(ERP)中,除了可达到透明化的即时监看,立即纠正生产上的错误之外,透过日积月累的大数据分析,找出最佳化的生产条件。

从品管到物料载具 全在系统掌握中

不仅生产导入智慧化,工厂管理也得同步「变聪明」才能赶得上生产的步调。

品管方面,宏远引进智慧验布系统,「利用9支高速摄影机,以不同角度拍摄快速滚动的布匹,运用机器视觉同步标示瑕疵处,再以人工检查标示、加以分级,」曾一正表示,智慧验布系统降低了人力的需求,效率更提升了46%,「这个投资很划算!」

布车是厂内物流最基本、也是最终端的单元,各工作站之间都需要布车搬运,一旦工忙,广大厂区常常找不到闲置布车可用。「光是找布车,至少得花上20分钟,拖慢生产速度,」曾一正说。为解决这个问题,工研院为厂区上千台的布车装设RFID定位卡,纳入载具物料管理系统,只要查询系统,不到2分钟就知道车辆区位,布车进出工作站一目了然,完全掌握生产状况,确保流程不出错。

导入能资源监控系统 优化能资源利用率

对染整厂来说,水、电、蒸汽等占成本比重平均达3成,夏季高峰单月电费就接近3,000万元,能资源管理也是重要营运环节。工研院协助宏远,整合资讯技术(IT)与营运技术(OT),导入能资源管理系统,进一步达到能资源运用优化。

曾一正表示,染整工序非常繁复、环境因子多,加上各能资源系统「各自为政」,管理困难,容易造成能资源浪费、废弃物成本过高。为了整合厂区能资源管理,宏远找上工研院帮忙。「宏远的锅炉、空压机品牌各异,与电网系统难以整合,」工研院资讯与通讯研究所技术推广组专案经理周茂良指出,过去多是靠人力每2个小时巡视一次厂区,监视能源使用状况,进一步预防工安问题。

工研院导入无线通讯专利技术「WiFi Mesh」,提升厂区的网路覆盖率,运用工业物联网标准通讯协定OPC UA,整合电网、空压机、废水,以及防灾/消防等智慧能源监控系统,把不同资料源的的数据都收在同一个介面,大幅提升管理效率及工安品质。

智慧能源监控系统建立之后,「染料耗用降低了8%,空压机用电量也下降5%,年省2,000万元以上,」曾一正指出,未来,能源监控系统还能进一步分析订单与能源耗用的关联,结合生产与资讯作最佳调控,达到能源运用最佳化。宏远运用科技实践节能永续,让它成为全台第一家生态社区认证纺织厂,并通过最严格的瑞士「bluesign®环保检测标准」认证。

AI战力正要发挥 培育人才是重点

宏远导入智慧工厂,集结超过30家资通讯厂商的智慧结晶,然而各协力厂商间的整合,也是件浩大的工程。曾一正认为,「最大的困难是不同平台之间的整合,我们强烈要求合作厂商打开心胸、充分沟通,务必将系统整合做到最完美。」现在已经完善整合的有染整厂、织布厂及加工纱机型,进度最快的染整厂,重要生产设备已透过网路连线,做到工业4.0中的「机器与机器对话」与「状态即时监控」。

「传产缺工,也缺AI人才,」工研院资通所智能制造服务系统组技术副组长李坤敏表示,外界对工业4.0或智慧工厂最大的误解,就是认为导入智慧工厂会取代人力,但台湾纺织业劳力本来就不足,智慧工厂刚好填补了缺口。为了培育AI人才,宏远也派员至台湾人工智慧学校学习,回来当种子教师。随著机台运作的数据逐步累积,大数据与人工智慧的战力才正要发挥,期待台湾优势制造业,能在这一波智慧转型的浪头上,翻转跃升、大步迈向智慧永续经营。

小小铜丝 特斯拉也爱用

大亚云端战情中心 传产升级利器

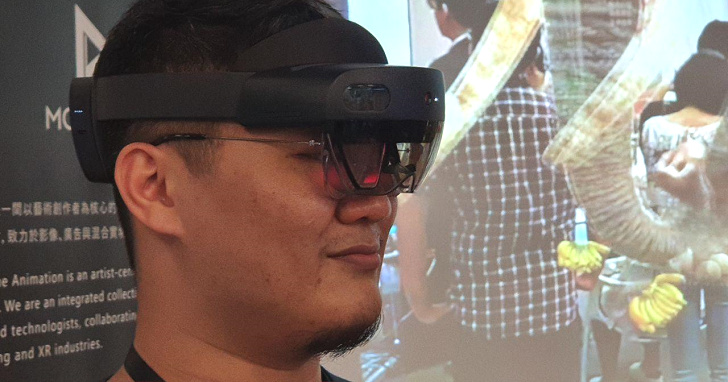

好几台大尺寸液晶萤幕悬挂在簇新的轻隔间墙上,每个画面巨细靡遗秀出厂区运作中机台的即时数据,无论是机台参数设定、温度、压力状态、细如发丝的铜线运转监测,以及各式作业报表、工作站现场即时连线,通通可以在这间「云端战情室」的大小萤幕中掌握。

大亚电线电缆的厂房,每层楼都搭建了这一方空间,透过远端监测,打破传统产业长年来人机配置的概念,更能进一步的提升生产线的产能与效率,这套云端战情中心系统是大亚跨足智慧制造的第一步,同时也是产业转型的关键力量!

一甲子企业 要靠智慧制造迈向未来

「大亚在1955年成立,已经是60几年的老公司了。」大亚电线电缆漆包线事业群副总经理邱荣焜从意气风发的黑发少年仔,到现在已头发半白,人生33年的黄金岁月以大亚为家,一路走来他与大亚共同历经瓶颈,也携手思考突破,甚至在3年前,大刀阔斧地分批将漆包线事业群厂区的机台全数汰旧换新。

机器更新了,产能与良率也提高了,然而这并不代表从此高枕无忧。曾经邱荣焜为了追溯一项不合规的产品,一路从生产单位、品保单位、到技术单位,花上3至4天的时间才将整个流程的报表兜出来,「但报表也只能显示当时的作业情形,无法进一步去分析原因,更别说人员手抄的过程中是不是出了差错。」当时邱荣焜便不断思考,若能有一套系统可自动搜集各机台数据,累积到一定资料量后,还能进一步执行分析,提升机台效能与产品良率,才是长远之计。

随著资通讯技术日益成熟,邱荣焜当初的灵光一闪,现在已可付诸实现。2年前,他与同仁一起四处探访投入智慧制造的公司,并修习相关课程。有关智慧制造的点点滴滴,大亚的智慧转型逐渐在他脑中发展出完整蓝图,「大亚有四大事业群,在中国大陆、越南也有设厂;智慧制造的转型,我们漆包线事业群率先打头阵,规划建置完成之后,再复制到其他事业群去。」

工业级无线网路 将生产数据丢上云端

启动智慧制造所牵涉的架构与范畴如此巨大,但是邱荣焜面对这项挑战,不仅不愿服输,甚至只给自己5年的时间完成这项艰巨的挑战。

带著破釜沉舟的决心,他更加积极地寻找适合的合作厂商,「这套系统要网罗这么多机台的数据,未来还要扩充到整个大亚集团,在业界里拥有足够人才和跨领域技术的,非工研院莫属了。」

于是大亚与工研院携手,引进云端战情中心系统,工研院资讯与通讯研究所云端运算技术推广部专案经理周茂良解释,这套系统不仅能将不同年份、不同品牌的众多机台资讯撷取出来,透过工研院开发的工业级无线网路「WiFi Mesh」,可将数据传送至战情室,并自动汇整成报表;这个平台的可扩充性相当大,可依据大亚的需求加入线上自动量测、监控系统、与可视化系统等服务。

制造数据整合可视 打破传产人机配置

「简单来说,同仁只要在战情室,就能对厂区内所有机台状况一目了然。」邱荣焜表示,这套系统最厉害的一点,就是打破数10年来,传统产业长久不变的定律──人机配置。「为了不影响漆包线机台的作业温度,厂房内不能装置空调,每到夏季,场域内温度高达40度,工厂同仁们苦不堪言却也无可奈何。现在我们只要待在每层楼的战情室就可以监测机台状况,有问题再通报机动小组前往探查解决就好。」

智慧制程的升级,最初仍回归到体恤员工的那份心,即使过程一点也不简单。

「我们最细的铜线产品是0.02毫米,比头发还要细,为了做出能同时达到快速、精准双重检验目标的『视觉辨识断线侦测系统』,就花了足足半年的研发时间。」邱荣焜表示,虽然工厂是密闭空间,却仍有光线干扰,每天不同时段就有不同方向的光线照射,冬天与夏天的太阳轨迹也不同,因此这套系统必须要达到在每一个时段、每一种光线照射下都可以量测得到,成为保障出货品质的最后一道防线。

此外,由于大亚机台众多,在数据传输上难以使用有线网路配置,而无线配置又时常受到干扰,邱荣焜解释:「我们工厂的地板是金属、产品也是金属,空气中有很多游离电子,加上整个场域的电流电压都会干扰到无线数据的传输,这部分我们跟工研院都做了很多努力去克服。」

未来大亚没有作业员 只有工程师

纵然投入的心力与财力甚多,但在云端战情中心系统的大数据分析协助之下,排程不仅更为优化,甚至能做到设备预诊断的工作,大幅降低机器无预警故障所损失的成本,甚至无法如期供货的风险。

「大亚一直告诉自己,我们要做领先者,不做追随者,线缆业引进智慧制造我们是第一人。」邱荣焜的眼界不仅是放在管理端而已,他坦言,这套系统并不会替代多少人力,或者降低多少成本,大亚的愿景是由下至上,全面转型升级。

作为土生土长的南台湾子弟,邱荣焜将工作的热爱与对原乡的情感合而为一,「台湾不能再做低阶的产品,劳力密集的产业最后只能外移,」邱荣焜希望,以后大亚没有作业员这个名称,取而代之的是制程工程师,整个职场价值要提升,年轻人才有未来与希望!

跨出智慧制造第一哩路

台朔重工让新旧机台说共同语言

台塑企业为了降低建厂成本,提升竞争力,非常重视制程设备之自主研发、设计与制造,而台朔重工公司在台塑企业集团内肩负生产关键设备之事业单位,由石化制程设备、橡胶制品、精密齿轮增/减速机、自动仓储及汽电共生系统皆为了满足企业集团之需求并即时提供各项技术服务而发展,进而供应台湾业界,走向国际市场,是台湾重工业基础建设输出的模范生!

转型智慧工厂 迎战市场竞争

「我们是3K产业,劳动力不足,」拥有30年资历的台朔重工组长黄文雄笑称,「随著一起打拼的同事迈入中高龄,就说焊接好了,他们无法像年轻时可以一直蹲著同时保持手势稳定,必须想办法把这门技术自动化、数据化,技术延续之际,还能提升产品价值。」面对激烈的市场竞争,公司上下均已形成「转型智慧工厂」的共识,「不然会被淘汰。」

「我们许多产品,如汽电共生、自动仓储等设备,都是整厂输出,」黄文雄说,台朔不仅希望生产场域做到智慧制造,更希望将诸如设备健康状态监诊,这类智慧技术放进自家产品,为客户提供加值服务。

基础建设先行 撷取参数分析监看

去年台朔重工找上工研院,希望从单机智慧化做起,逐步做到预兆诊断、加工优化。经过1年多的沟通与访查,工研院决定从机台数据搜集、工厂系统整合跟人工智慧(AI)辅助三大面向,加速落实智慧制造目标。

首先,选定钻孔机、滚齿机及热处理设备等代表性加工机台率先导入,利用工研院所研发的「工业级无线网路WiFi Mesh」通讯专利技术,在机台与后台之间建立连线,搜集各机台运行的参数与状况。

「没有联网的设备运作就像黑盒子,」工研院资讯与通讯研究所智能制造服务系统副组长张维仁指出,就算是总经理、厂长,都很难全盘掌握机台实际作业情况。「工业级无线网路WiFi Mesh」,在网路断线可自行找寻路由,自行恢复连线,搜集、存档以及追踪机台运行的电压、电流、温度、振动、转速等科学化参数,即时查看有无符合标准流程与作业工时,并留下完整生产履历,强化管理效率。

黄文雄也说,光是把设备联网,就能对生产做基本监看,「例如机台在动,但作业员却没有加工,就可透过即时监看发现。」过去,制造现场要靠生产管理助理「满厂飞」,搜集机台数据,「联网之后不仅省掉这道麻烦,资料更准确!」

打通资料壁垒 效率品质双提升

「台朔重工规模大、历史悠久,机械设备横跨不同年代与品牌,挑战也大。」张维仁表示,工研院协助建置标准化资料管理平台,导入机器对机器的网路传输协议OPU UA,让讲不同语言的机器也能沟通;下一步再跟企业资源管理系统(ERP)或制造执行系统(MES)介接,完成讯息交换以及视觉化图控监管,结合公司管理与工厂管理,一方面可达自动监控、自动警戒的目的;另一方面,也能迅速评估成本、接单与交期,提升生产效率与产品品质。

此外,搜集机台回报的数据,搭配AI预兆诊断系统,可提前发现设备异常,分析哪些情况会发生错误,并预测再发生的机会,提前掌握。「只要可预先掌握,就能趁早订购备品,即时进行维修,以免非预期停机影响出货,」张维仁说。

「工研院的博士有够厉害,我们提出的问题都能够解决,」黄文雄竖起大拇指。台朔重工仁武厂在工研院的协助下,预计投入总营收的6~10%,打造工业4.0的智能工厂,以改善企业体质与全球产业发展接轨,维系永续竞争力。

想了解更多南部产业精彩报导,请看十一月号工业技术与资讯月刊